金属模具

新闻资讯

- swop 2025十周年圆满收官开启interpack China新纪元

- 运河资讯|让千年窑火传承不息 “大国工匠”赵长安在首都师大开讲官式琉璃

- 耐科装备跌106%成交额226586万元后市是否有机会?

- 安徽铜爱获得塑料薄膜挤出成型模具专利

- 模具应用领域广泛 中国是印尼市场重要进口国

联系我们

联系人: 黄先生

手机: 13553877099

电话:

黄先生:13553877099

hmr@mxjpm.com.cn

吴小姐:18928238486

wby@mxjpm.com.cn

邮箱: hmr@mxjpm.com.cn

地址:

横沥工厂:广东省東莞市横沥镇水边職教城高訓中心

常平工厂:广东省东莞市常平镇白花沥村六横路天图斯工业园第9栋101号

米兰体育下载链接:工业级AI设计落地汽车产业东风岚图携手大捷智能共创汽车协同开发新模式

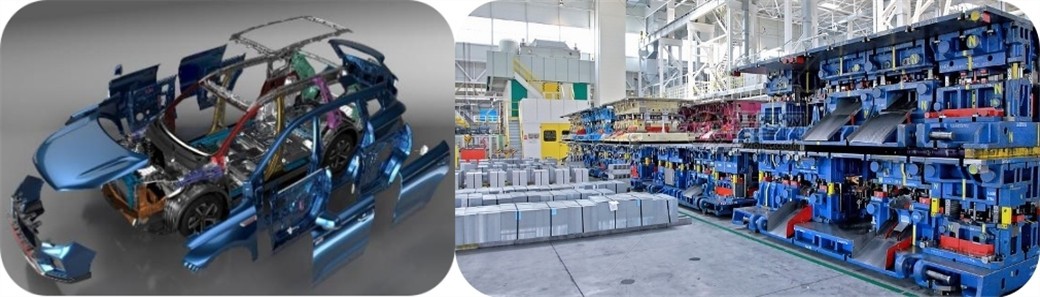

模具号称工业之母,在汽车制造、电子信息、高端装备等战略性产业中,模具是一种高效率的生产的基本工艺装备,60%-80%的精密零部件依赖模具成型,能轻松实现高速的批量生产,并能在大规模生产中保证稳定的产品质量。模具包括冲压模具、注塑模具、压铸模具、锻造模具等种类。冲压模具在模具制造业地位不可以小看,占40%以上,特别是在汽车行业,据相关统计数据,汽车生产中95%以上的零部件都需要依靠模具成型,一款普通的轿车大约需要1000至1500套冲压模具,用来生产车身件、底盘件和内饰件等。

近十几年来中国的模具技术有了质的飞跃,模具行业从小到大,迅速崛起成为全世界模具制造大国,尤其是随着中国汽车工业的发展,自主品牌向中高端进军,新能源汽车兴起给我们提出了新的需求。据中国模具工业协会统计,我国慢慢的变成了模具制造与消费的第一大国,我国模具产业已形成年产值达4000亿元的庞大产业集群,支撑着全球规模最大的制造业体系运转,其技术水平直接影响着国家高端制造能力的竞争力。

然而,我国模具产业仍面临大而不强的结构性矛盾。模具开发周期长、设计成本高、标准化程度低等问题成为产业升级的瓶颈。主要体现在:

近几年我们国家的经济的加快速度进行发展,特别是汽车产业的发展,也促进模具产业投入规模空前,模具加工制造能力无论是数量还是质量在世界占据非常大的优势,模具设计依赖的软件工具“CAD、CAE、CAM”系统几乎被国外垄断。导致我们的祖国看似强大的模具产业,其实行业利润空间非常有限,与“工业之母”高技术密集型产业地位严重不匹配。

模具是典型的订单式驱动单件生产模式,对经验的依赖程度高,表现在模具设计依赖工程师经验,要设计工程师花费大量的时间借助工业软件做多元化的分析和建模工作;模具调试依赖钳工经验,劳动强度大,与数字化的要求严重失衡。随着AI技术的兴起,迫切地需要AI的方法,解决模具行业发展一直遗留的这两大瓶颈技术难题。

电动化、智能化产业背景下,汽车“大脑”也遵循摩尔定律演进,让汽车从“固定机械产品”转向“可进化电子-机械综合体”。车企为抢占市场不得不高频推出新车型,车型短周期研发进入常态化模式。同时电动化让动力系统、底盘系统简化,车身特别是外覆盖件成为传达车企品牌理念与产品差异化定位的核心载体,车身以及工装模具成为整车短周期开发的“瓶颈”环节。

通过搭建知识大数据库、构建行业AI模型、智能设计算法等核心技术突破,面向模具产业,研发基于数据与知识驱动的新一代专业智能化设计系统,实现冲压工艺以及模具结构设计过程的智能化,摆脱了行业都会存在的对经验的依赖。

采用智能设计系统,降低模具设计难度,设计操作的流程更方便理解模具的结构,以前培养一个基本合格的模具设计工程师至少要2—3年时间,通过采用智能设计系统,工程师经过1—2个月学习就能开始进行复杂模具结构设计。

设计一套模具包括几百个零部件,工程师要完成超40万次CAD软件操作,长期从事模具设计工作的工程师容易患上肩周炎和颈椎病,模具企业常常因为人员流失而困扰。智能设计系统大量的CAD建模操作工作由系统自动完成,工程师只要选择设计目标、填写规格参数,免去了通常三维CAD设计的点、线、面、体的建模过程,包括非标结构都可以由系统自动完成,因而大幅度减少设计工程师的工作强度,让设计更轻松。

模具因为是单件开发生产,其设计过程极其关键,以汽车模具开发为例,模具的设计包括工艺设计和结构设计两个阶段,正常这两个阶段应该是串行的,工艺设计完成才能进行结构设计,而且每个阶段都要通过模具开发商跟汽车主机厂审核会签通过。由于模具设计周期较长,目前业内为缩短整个开发周期,一般在工艺设计还没有最终通过评审会签,就让结构设计提前开始,导致工艺一旦变更就会造成模具结构设计相应修改,产生大量浪费的设计工作量,据不完全统计,模具因为变更产生的无效浪费工作量达到了30%—40%,这不仅增加了模具的开发成本,而且会挫伤结构设计工程师的积极性。

此外,作为汽车主机厂要承担开发模具的审核会签任务,在评审专家紧张的情况下,会使开发周期拉长。智能设计系统,通过将汽车主机厂的规定要求嵌入软件系统,设计质量更稳定、比人为的审核更可靠,逐步减免汽车主机厂的评审会签用时,从而更大程度缩短模具开发周期。

当前电动化与智能化加剧了汽车产业的竞争,作为东风汽车打造的高端智慧新能源品牌东风岚图,拥有极高的技术敏感度,在研发、制造、产品、人才等全领域加速智能化布局。大捷智能凭借自主研发的平台化智能设计技术和团队在车身研发领域20余年的专业基础,在智能设计核心算法、软件研发等方面的技术能力取得了该客户的高度认可,成为其在装备智能设计领域的合作伙伴,联合各大模具有突出贡献的公司,面向车身装备智能设计开展深入合作。

东风岚图:充分的发挥其主机厂的平台与生态优势,全面开放模具设计开发场景,并将多年实际汽车装备开发积累的Know How转化为设计标准,为智能化设计技术的落地提供应用土壤。作为产业链主,主导供应链内合作伙伴共同加入智能设计的应用实践,驱动系统快速迭代,推动AI技术在产业内的快速落地,同时发挥其在行业的技术引领性。

大捷智能:作为一家同时具备AI算法、软件研发与多年汽车装备行业积累的科技型企业,近几年突破了工业级决策算法与专业AI模型构建技术、工艺到结构设计知识图谱搭建、工艺驱动结构的智能化设计技术、标准化与非标结构几何AI生成等关键技术,并已实现平台化。团队已具备大规模工业级AI设计系统开发以及核心技术攻关的能力,满足当前市场环境下快速交付、快速迭代的需求。

模具企业:本次合作联合以东风模冲为代表的多家模具有突出贡献的公司,作为智能设计直接应用方,对系统的快速工程化迭代拥有至关重要的作用。模具企业基于实际车型模具开发项目,不断应用系统并识别问题,提出建设性优化意见反馈至系统研发端形成AI设计赋能业务提效,实践设计加速系统优化的有效闭环。

通过构建多方协同创新体,实现平台、研发、应用的多方优势互补,形成从标准制定、研发技术、实践应用、系统优化的有机循环。打破了业内“数据越来越不稳定、要求慢慢的升高、周期越来越短”的困局,大家携手共进,一同推动产业技术创新,以此来实现各方核心竞争力的持续性提升。

数字化转型困局怎么解?BOS Cloud 帛丝云商携手 SAP Cloud ERP给出答案

520天攻坚、22小时焕新64套系统,贵州农信全栈自主创新核心系统成功投产

博泰车联连续六年入围世界物联网500强,智能汽车核心科学技术实力再获全球认可

跨年娱乐一站搞定:Partyhouse派对屋音响,让你在家畅享K歌、观影、蹦迪与游戏

扫一扫关注我们

扫一扫关注我们